Die Sektion Brugg des Schweizer Alpenclubs SAC betreibt seit 60 Jahren auf 2000 m ü.M. ein Kleinkraftwerk für die Gelmerhütte. Die Erosionsschäden am Turbinenrad machen sich mehr und mehr negativ bemerkbar. Doch wer stellt ein neues Turbinenrad her – ohne Zeichnungen, ohne Gussform?

3D-gedrucktes Turbinenrad für die Gelmerhütte

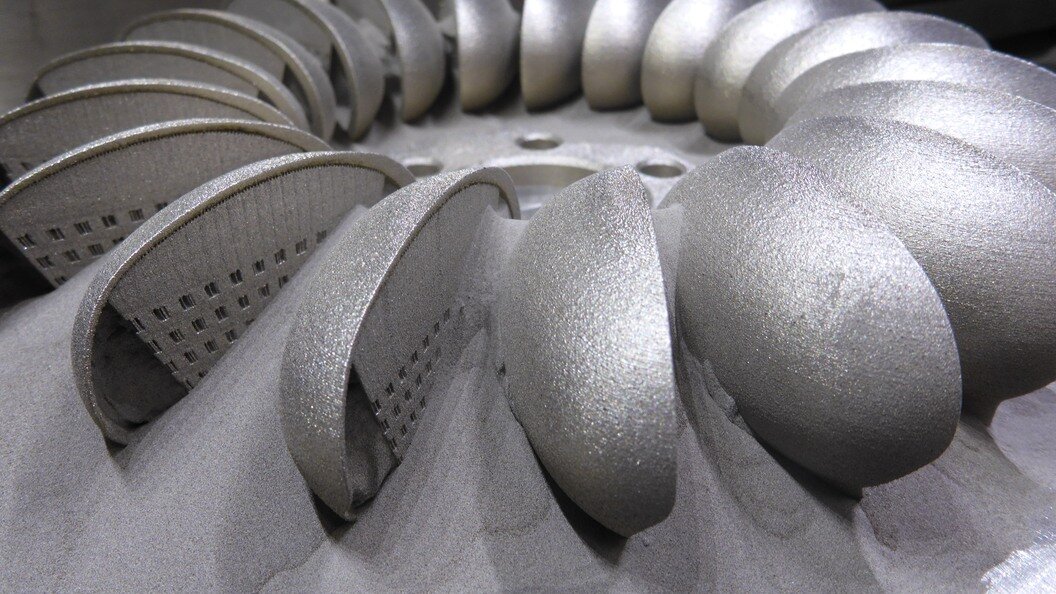

Turbinenrad aus dem 3D Drucker

Der Hüttenchef der SAC Sektion Brugg stellt fest, dass die Generatorleistung des 60-jährigen Werkes abgenommen hat und die schädlichen Spannungsschwankungen sich häufen. Für ein neues Turbinenrad wendet er sich an den Inhaber der Feinwerktechnik Unternehmung Samuel Werder AG in 5106 Veltheim, muss aber erfahren, dass eine spanende Herstellung nicht möglich ist. Es bleiben nur Giessen oder – Drucken!

Der 3D-Druck macht’s möglich

Ein ausgewiesener Spezialist für Additive Manufacturing (AM) ist die Firma Ecoparts AG in 8340 Hinwil. Sie arbeitet mit einem Verfahren, das dem Giessen nahesteht, aber ohne Hilfsmittel betriebsfertige Produkte liefert.

Die Vorteile für die Sektion Brugg: keine Zeichnungen und keine Gussform sind nötig, freie Materialwahl, Formentreue und -optimierung, praktisch keine Nachbearbeitung, zeitgenaue Fertigung, sofort einsatzbereit. Ausserdem stimmt das Kosten-Nutzenverhältnis.

Der Konstrukteur von Ecoparts hat eine noch relativ gut erhaltene Schaufel vom ausgebauten Turbinenrad ausgemessen, Länge, Breite und Tiefe – der Rest wurde von Auge auf dem CAD-System zu einer «harmonischen» Schaufel optimiert.

Möglich gewesen wäre auch ein 3D-Scan des alten Rades, doch infolge der massiven Erosionsschäden wäre die Nachbearbeitung auf dem CAD-System viel aufwändiger gewesen. Die Peltonschaufel wurde, angelehnt an das Original, mehrheitlich intuitiv geformt.

Anschliessend wurde aus dieser Schaufel die eine Hälfte des Turbinenrades zusammengesetzt (19 Schaufeln). Diese Radhälfte wurde gespiegelt und mit der ersten Hälfte zusammengefügt. Nun wurden alle Übergangsradien des Doppel-Peltonrades auf dem CAD-System optimiert und Zentrierungsbohrungen eingebaut. Weil die Zentralbohrung ein Zahnprofil aufweist wurde die Nabe als drittes Teil separat gezeichnet, hergestellt und eingeschoben.

Das Resultat überzeugt ...

Aus diesen CAD-Daten wurde in additiver Fertigung das Turbinenrad Schicht für Schicht aufgebaut. Das Material ist ein Pulver aus rostfreiem Stahl (Legierung 316L / DIN 1.4404), mit Molybdän für einen besseren Korrosionsschutz. Dieses Schichtbauverfahren benötigt weder Werkzeuge noch Bauformen, dauert aber für eine Radhälfte rund 50 Stunden. Es entsteht ein Abbild des dreidimensionalen Computerbildes.

Über eine Plattform und eine Beschichterklinge werden gleichmässige Schichten des gewünschten Werkstoffpulvers – 50 µm dick – über eine Ebene gezogen und mit einem Laserstrahl verschmolzen. Schicht um Schicht. Das nicht verbundene Pulver wird nach der Fertigstellung des Produktes entfernt, gereinigt und kann wieder verwendet werden. Das heisst, es wird direkt ein funktionsfertiges Teil hergestellt, praktisch ohne Materialabfall entsteht das neue Turbinenrad für das Kraftwerk der Gelmerhütte.

Bild: https://www.gelmerhuette.ch/

Der Hüttenchef der Sektion Brugg ist sehr zufrieden. Das neue Turbinenrad wurde in 15 Minuten eingebaut. Der Wasserstrahl der Düsen trifft nun wieder präzis in der Mitte der Schaufeln auf, was den Wirkungsgrad erhöht und in der Hütte für die optimale und konstante Spannung von ca. 230 – 240 Volt sorgt. Mit neuen Düsen, die später eingebaut werden, soll das Resultat noch besser werden. Modernste Technologie ermöglichte es, ein 60-jähriges Turbinenrad in ein neuwertiges Ebenbild zu verjüngen.

... auch als additive Zusammenarbeit

Die Lösung dieses Kundenproblems ist auch ein Beispiel der Zusammenarbeit von Firmen. Die Werder AG konnte dem Kunden SAC Brugg nicht dienen, sie gibt den Auftrag an die Ecoparts AG weiter. Und – alle drei sind glücklich, denn dem Kunden konnte geholfen werden, ohne dass er ins Ausland abwandern musste. Diese Art der Zusammenarbeit muss in der Schweiz viel mehr Schule machen, um Aufträge und Know-how im Land behalten zu können.